学术综述∣耐高温聚合物电介质材料的研究与应用进展 |

您所在的位置:网站首页 › 耐高温 材料 › 学术综述∣耐高温聚合物电介质材料的研究与应用进展 |

学术综述∣耐高温聚合物电介质材料的研究与应用进展

|

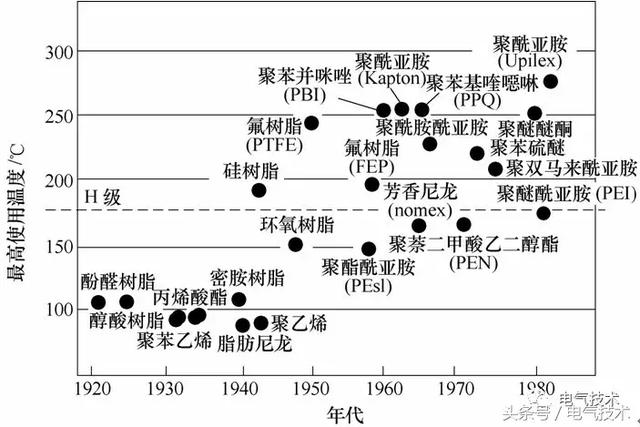

此外,这类材料往往具有较高的成本,应用领域主要集中在高温、高压、高辐照、高真空等极端环境中。也正是因为HTPDs材料在国防以及民用高科技领域中的重要性,国内外均十分重视这类材料的基础与应用研究[6-10]。 本文将系统综述国内外近年来在HTPDs材料基础与应用领域的研究进展。重点阐述聚酰亚胺(Polyimide, PI)、聚醚酰亚胺(Polyetherimide,PEI)、聚酰胺酰亚胺(Polyamideimide, PAI)、聚苯并咪唑(Polybenzimidazole,PBI)、聚醚醚酮(PEEK)以及聚苯基喹噁啉(Polyphenylquinoxaline,PPQ)等具有H级以上耐温等级的聚合物电介质材料的发展状况以及在电工绝缘领域中的应用进展。 1 耐高温聚合物电介质材料 1.1 耐高温聚合物简介 人类早在20世纪初,世界上首个合成聚合物材料——酚醛树脂(电木粉)实现商业化后就开始将聚合物材料应用于绝缘领域中。图2给出了各种聚合物材料在绝缘领域中的应用历史及其最高使用温度。20世纪60年代以前实现商业化的聚合物电介质材料对于耐温性能的要求并不十分显著。 但之后在航天以及武器应用需求推动下,对于聚合物材料的耐温等级要求日益增加。这期间一大批耐高温聚合物材料纷纷问世,并且实现了批量化生产。但其中的众多材料由于单纯追求耐热性而忽略了其加工工艺性能以及成本,因此逐渐被市场淘汰。 仅有数种耐高温聚合物材料,如聚芳酰胺(PA)、PI、PAI、PBI、PPQ等材料一直商业化至今。其后,在20世纪80年代以后又有数种耐高温聚合物,如聚醚醚酮(PEEK)、液晶聚合物(LCP)、PEI等实现了商业化。 图2 常见聚合物电介质材料的发展历史与最高使用温度

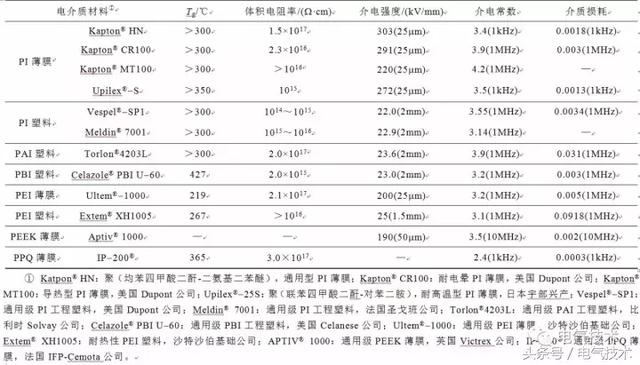

由图1可以看出,耐热等级超过H级(180℃)的耐高温聚合物电介质材料主要包括PI、PAI、PEI、PBI、PPQ、PEEK、氟树脂、硅树脂、聚芳酰胺等几类。上述材料由于兼具优良的耐高温性能、优异的介电性能以及较好的加工工艺性能,因此在特种电工绝缘领域中得到了广泛的应用。 鉴于文献中对于氟树脂、硅树脂、聚芳酰胺(Kevlar®&Nomex®)等电介质材料已经多有论述[11-15]。因此本文将主要介绍PI、PAI、PEI、PBI、PPQ、PEEK等几类耐高温聚合物电介质材料的发展概况。 1.2 耐高温聚合物电介质材料 表1[16]总结了几类常见HTPDs材料的典型性能。可以看出,这类电介质材料的共同特征在于均具有较高的玻璃化转变温度(Tg)、高介电强度以及相对较低的介电常数与介质损耗。HTPDs材料按照应用形式的不同可分为清漆、薄膜、塑料、泡沫、气凝胶等多种类型。 清漆主要用于浸渍铜线等导线,制造漆包线漆;薄膜材料主要用于铜线等绕组;塑料则主要用于制造电气、电子接插件、连接器等部件;泡沫与气凝胶则主要应用于低压开关设备的绝缘。图3总结了目前常见典型商业化HTPDs的种类,图4给出了其典型化学结构。 表1 常见耐高温聚合物电介质材料的典型性能

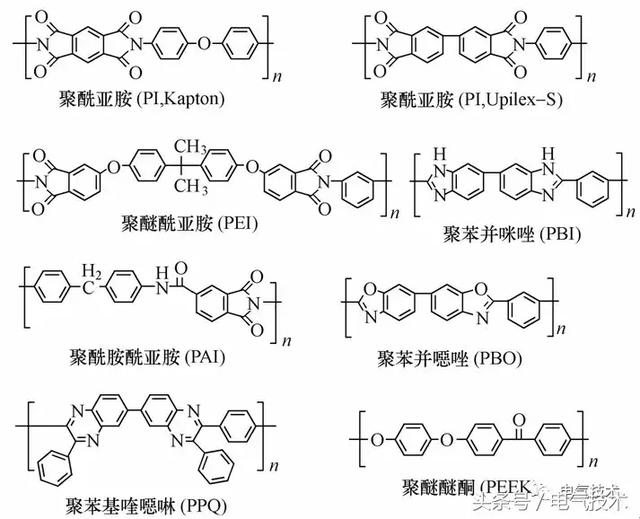

1.2.1 聚酰亚胺(PI)、聚酰胺酰亚胺(PAI)与聚醚酰亚胺(PEI) 从化学结构上讲,PI、PAI、PEI以及聚酯酰亚胺(PEsI)同属一类聚合物材料,其共同特征在于分子结构中均含有酰亚胺环,不同之处在于每一类材料均含有其特征基团。如PI是标准型酰亚胺类材料,而PAI则含有酰胺键、PEI含有醚键、聚酯酰亚胺含有酯键等。这些不同类型的化学键赋予了上述电介质材料不同的特性。 PI是最早应用于电机绝缘的聚合物材料之一。PI电介质材料的主要性能特征包括[17]: (1)耐高低温性能优异。起始热分解温度一般超过500℃,在269℃液态氦中仍不会脆裂。 (2)力学性能优良。PI薄膜的拉伸强度一般超过100MPa。 (3)介电性能优异。一般而言,PI的相对介电常数为3.4左右,介质损耗为103左右,介电强度可达300kV/mm,体积电阻率可达1017W·cm。这些性能在宽广的温度区间和频率范围内仍然保持在较高的水平。 图3 典型商业化耐高温聚合物电介质材料

图4 耐高温聚合物电介质材料典型化学结构

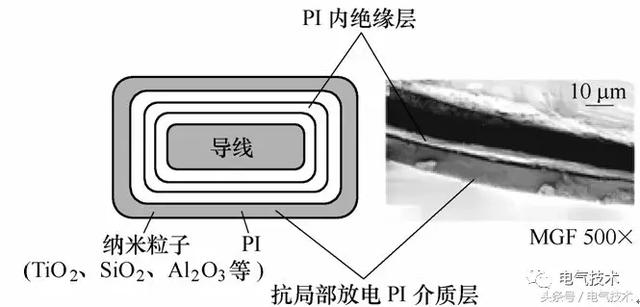

(4)阻燃性能优异。PI为自熄性聚合物,发烟率极低。 (5)耐辐照性能优异。107Gy剂量g-射线辐照后,PI的强度仍可保持初始值的80%以上。 优良的综合性能使得PI在特种电工及电子领域中均得到了广泛的应用。例如,电机运转过程中,线圈发热,并且绝缘漆还会受到瞬时电流、电压以及电晕的冲击,容易老化和破坏。而PI绝缘漆优良的综合性能使其在电机绝缘领域中得到了广泛应用。 PI绝缘漆可用作电机绕组的绝缘浸渍漆和电机内导线的绝缘面漆,还可用于高压大型电机的槽部、端部的抗电晕漆,在250℃时,PI漆包线的使用时间可达到10000h以上。 我国早在1994年就颁布了机械行业标准“漆包绕组线绝缘漆第8部分 220级聚酰亚胺漆包线漆”(JB/T 7599.8—1994),对采用均苯四甲酸二酐与4,4-二氨基二苯醚合成的PI漆包线漆的型号以及技术要求进行了详细规定。 随着我国绝缘行业的发展,PI介质材料在风电、高速轨道交通等领域中得到了广泛应用。例如,我国在2011年颁布了能源行业标准“风力发电机线圈绝缘用耐电晕聚酰亚胺薄膜补强玻璃布粉云母带”(NB/T 31010—2011);2014年颁布了“风力发电机用绕组线第2部分:240级芳族聚酰亚胺薄膜绕包烧结铜扁线(NB/T31048.2—2014)和“风力发电机用绕组线第6部分:聚酰亚胺薄膜补强云母带绕包铜扁线(NB/T31048.6—2014)等标准。这些标准的颁布显示了PI电介质材料应用领域的不断拓展。 PAI电介质材料兼具PI材料的耐高温以及聚芳酰胺材料的高强度等特性,因此具有良好的综合性能[18,19]。在电工领域中,PAI主要以漆和塑料两种形式使用。例如PAI漆很早就被用作铜导线的绝缘材料。由于PAI涂层较PI等其他类型涂层更耐磨,因此主要用作漆包线的面漆。 与PI电介质材料类似,我国在1994年也颁布了PAI漆包线漆的机械行业标准(“漆包绕组线绝缘漆第7部分 200级聚酰亚胺漆包线漆”,JB/T 7599.7—1994)。PAI塑料的典型代表是比利时Solvay公司的Torlon®系列材料。 PEI电介质材料分子结构中除了酰亚胺环外,还含有醚键、异丙基等取代基。这些柔性基团的存在虽然在一定程度上牺牲了PEI的耐热稳定性,但同时赋予了其优良的加工工艺性能。例如PEI可以无需借助粘合剂层实现热绕组[20]。沙特基础工业公司(Sabic)在收购了美国GE公司PEI(Ultem®)业务后,又针对高温应用领域的需求推出了Extem® XH、UH与UP塑料。 这些塑料的玻璃化转变温度由Ultem®1000的219℃升高到267℃以上,极大提升了PEI介质材料的热级。近期,Sabic还推出了适用于3D打印技术生产的Ultem® 9085树脂。利用这种树脂,采用3D打印技术可直接生产电气、电子接插件等绝缘制品。 1.2.2 聚苯并咪唑(PBI) PBI材料是所有热塑性聚合物材料中耐热等级最高的一类,其结构特征在于分子结构中含有刚性苯并咪唑环。商业化PBI材料的玻璃化转变温度高达427℃,可长期工作于300℃以上环境中[21]。PBI树脂可以溶解于N,N-二甲基乙酰胺(DMAc)、N-甲基吡咯烷酮(NMP)等极性溶剂中,配制成一定固含量的溶液,然后可作为清漆应用于铜导线的绝缘防护。 高温固化后PBI漆膜可以耐受超过300℃以上的高温。此外,PBI还可以纤维或模塑料的形式应用于高压电气绝缘部件的制造中。PBI作为电介质材料的主要问题在于其制造成本较高,因此主要应用于极端环境电气绝缘中。 1.2.3 聚苯基喹噁啉(PPQ) PPQ是一类分子结构中含有苯基取代喹噁啉环的聚合物材料。与PI等极性材料不同,PPQ分子结构中极性基团的含量很低,因此作为电介质材料来使用往往表现出优异的耐水解特性以及较低的介电常数(k<3.0与介质损耗[22]。PPQ作为电介质材料主要应用于高温潮湿环境中的电气绝缘。 例如,美国早在20世纪80年代就开始评估商业化PPQ薄膜(IP200®)作为高温电介质材料应用于漆包线绝缘等方面的性能。通过对比PPQ薄膜、Kapton®薄膜、Upilex® S薄膜等材料的综合特性发现,PPQ薄膜在90℃/100%相对湿度环境中老化1222h后重量减少0.6%,而相同条件下Kapton®薄膜在不到500h时表面即变得十分粘稠,进而完全水解。这表明PPQ薄膜在高温高湿环境中具有十分优异的稳定性,可应用于类似环境中的电气或电子绝缘[23]。 目前制约PPQ介质材料广泛应用的主要问题是其高成本。近年来,中国科学院化学研究所采用低成本路线成功实现了PPQ关键原材料—双(-二酮)单体的批量化制备。这为拓展PPQ电介质材料的应用奠定了良好的基础[24-26]。 1.2.4 聚醚醚酮(PEEK) PEEK是一类分子结构中含有醚键与酮羰基的半结晶性聚合物材料。传统的PI电介质材料由于不溶不熔的特性,需要使用额外的粘合剂层(如含氟涂层、丙烯酸酯、环氧等)才能够实现部件的热绕组绝缘。额外的粘合剂层往往会使高温绝缘效果劣化。而PEEK半结晶性的结构特征使其具有热熔特性,可在高温下直接与铜线进行高温热绕组,进而制得绝缘制品[27]。 直接绕组一方面使得绝缘可靠性更高,此外免除了粘合剂层可使绝缘体变得更薄,有利于提高散热性。由于具有优良的电绝缘性能、耐化学与湿热稳定性以及优良的抗高应变弯曲性能,因此在扁线电机线圈制造过程中常用PEEK电介质材料来替代传统的PI电介质[28]。 PEEK电介质材料的主要性能特性包括:(1)高耐热稳定性。PEEK薄膜具有220℃的RTI指数,200℃时的体积电阻率可达1011W·cm以上。(2)低吸湿率。在电工与电子绝缘中可保持稳定的绝缘特性以及尺寸稳定性。(3)优异的耐环境稳定性和耐水解特性。对酸、碱、氧化剂、烃类溶剂以及水蒸气等均具有良好的耐受性,经200℃高压水蒸汽老化2000h,性能未见显著变化。(4)高阻燃性以及耐g-射线辐照特性。 总之,PEEK绝缘电线突出的耐高温性、阻燃性、耐辐射性以及良好的机械性能,使其在航空工业中可作为超高温导线,在石油工业中可作为潜油泵电机绕组线及连接线,在原子能发电站中可作为核岛驱动机构的绕组线圈长期在辐照条件下使用;PEEK绝缘电线的耐海水性、重量轻、体积小、阻燃性优异等性能使其可在舰船中使用。 鉴于PEEK材料优良的介电性能,我国于近期制定了机械行业标准“电气用聚醚醚酮模塑料”(JB/T 12420—2015),该标准已于2015年10月发布,于2016年3月开始实施。 2 耐高温聚合物电介质材料设计与应用 鉴于耐高温聚合物电介质材料优良的综合性能,国内外十分重视其设计与应用研究。近年来,针对耐高温聚合物电介质材料的理论模拟、模型构建以及结构设计工作均取得了重要进展。Wang C. C.等提出了聚合物电介质材料的计算策略[29],对现代计算方法在聚合物电介质材料结构设计中的应用进行了综述。 各种现在计算方法,如密度泛函理论(Density Function Theory, DFT)、定量结构性能分析(QuantitativeStructure Property Relationship, QSPR)等在改进现有聚合物电介质材料的性能以及新型聚合物电介质材料的设计开发方面均具有良好的指导作用。 例如,采用上述方法可设计出含Si、Ge、Sn等元素的新型电介质材料,其介电常数可在2.5~47之间进行调节。由于可以在化学键等分子水平上进行结构设计,这对于耐高温聚合物电介质材料的研发也具有重要的指导作用。 Sili E.等人评判了航空环境中,在放电情况下,对聚合物电介质材料(PI薄膜)寿命预测模型的有效性[30]。通过对逆幂律模型、阿伦尼斯模型以及Ramu模型对PI绝缘薄膜寿命预测的有效性进行分析,作者发现,在环境压力下,温度对于PI薄膜寿命的影响要较在航空低压环境中大得多。此时,采用阿伦尼斯模型可综合考虑温度与压力的影响,更适合预测航空环境中PI薄膜的寿命。该分析结果对于“全电飞机”绝缘系统的开发具有重要的指导作用。 应用方面,随着近年来全球范围内大容量高电压电力设备的不断增多,对耐高温电介质材料的需求也日益增加。具有高介电强度、低介质损耗以及良好耐电晕能力的高温电介质材料得到了越来越广泛的应用。一般而言,这些材料具有足够的力学性能和可塑性,可承受设备在高速旋转、起动停止以及突然短路造成的机械应力,在长时间作用下仍可保持所需的介电性能和力学性能。 2.1 在耐热绝缘制品中的应用 HTPDs在各种耐高温绝缘制品,包括漆包线漆、电容器、电线电缆等方面均得到了广泛应用。耐高温漆包线方面,电磁线高温绝缘目前采用了多种酰亚胺类介质材料,包括聚酯酰亚胺底漆外涂厚度为0.001~0.003mm PAI面漆,主要用作密封电机绝缘;第二种是PAI底漆外涂超级润滑层,主要用作汽车组件绝缘中;此外还包括直接采用PI作为浸渍绝缘漆,应用于航空、航天特种电机绝缘等。 Petitgas等人考察了聚酯酰亚胺(PEsI)、PAI以及PI电介质材料的化学结构与其在铜线绝缘性能方面的关系[31]。PEsI在漆包线领域中应用十分广泛,但其热级为155~170℃,经过THEIC[3(2-羟乙基)异氰酸酯]交联改性后,热级可提高到180~200℃,而PAI与PI电介质的热级分别为220℃与240℃。 热重分析(Thermogravimetric Analysis, TGA)、热机械分析(ThermomechanicalAnalysis, TMA)以及介电松弛谱(Dielectric Relaxation Spectrum, DRS)测试结果显示,200~400℃老化后,PEsI漆包线绝缘性能显著劣化,而PAI与PI漆包线性能保持良好。 Schadler等人研究了纳米粒子填充的PAI介质材料的高温击穿强度以及耐电压特性[32]。研究目的是通过在PAI中加入纳米SiO2以及Al2O3填料来制备耐高温漆包线。研究结果显示,虽然加入纳米SiO2以及Al2O3都可以提高PAI复合材料的直流(DC)介电强度,但只有加入Al2O3才能提高PAI复合材料的交流(AC)介电强度。室温下施加25kV/mm电场2h后,PAI纳米复合电介质中未出现空间电荷积累现象。作者认为造成上述现象的机理主要是归于纳米Al2O3的电子散射以及抗电晕特性。 除了应用于漆包线外,HTPDs还可用于高温电机的局部放电防护[33]。对于低压电机而言,常采用无规绕组漆包线进行绝缘。使用的绝缘材料包括PAI或者表面涂有PAI的聚酯材料。在上述材料中往往加入质量分数为1%的无机TiO2纳米粒子来显著提高绝缘层的抗局部放电能力。 对于中高压电机而言,常采用环绕型矩形电磁线进行绝缘,其典型结构如图5所示。该绝缘结构符合NEMA MW—1000标准。内部采用PI(PyreML®)绝缘材料,外部则采用PI纳米电介质进行局部放电防护。 图5 中高压电机用绝缘材料

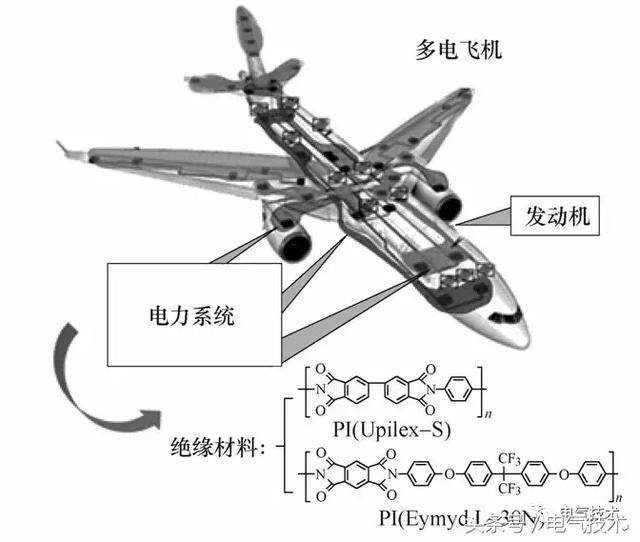

耐高温电容器方面,Zou C.等人研究了ZrO2纳米粒子对Upilex®S型PI薄膜(基于联苯四甲酸二酐与对苯二胺)电介质性能的影响[34]。首先,他们将ZrO2纳米粒子(粒径50nm)超声分散在N-甲基吡咯烷酮(NMP)溶剂中,然后与Upilex-S® PAA溶液混合均匀,最后通过高温亚胺化工艺制备了PI纳米电介质薄膜。 研究显示,300℃以下的温度范围内,ZrO2/PI纳米电介质具有稳定的介电性能、高储能密度以及高充放电效率。耐电晕性能测试表明,少量ZrO2纳米粒子即可显著提高PI薄膜的耐电晕性能,该材料有望在高储能密度电容器中得到应用。 Tan D.等人对比了几类高温聚合物薄膜,包括PEI、PI以及PEEK在高温电容器中的应用情况[35]。结果显示,PEI具有最优的综合性能,在直流与交流电容器中均表现出了良好的耐热性能与介电性能。 电线电缆绝缘制品方面,PEEK作为一种线性芳香族半结晶态热塑性材料,具有包覆加工性好(可熔融挤出,而不用溶剂)、燃烧时发烟量低且产生腐蚀性气体少、耐剥离性好、耐磨耗性好、耐辐照性强、易着色等特点,在电线电缆绝缘制品中得到了广泛应用[36]。 2.2 轨道交通牵引电机绝缘 随着我国轨道交通领域的快速发展,变频调速电机越来越广泛地应用于高速机车等交通装备中。变频调速电机具有高效、节能、保养容易、便于自动控制等优点,在交通、能源、市政建设等很多领域得到应用和发展。使用变频技术初期,传统的电机经常会出现寿命急剧下降和大规模烧损等问题。 经失效分析,推测是由于电机定子电磁线绝缘层在局部放电、空间电荷积累和高温下发生快速老化损坏所致。因此变频技术所用电介质材料要求具有高耐热、低损耗、高导热系数、高介电强度、耐电晕性、耐局部放电以及耐老化性能。电介质材料性能的不过关往往会造成变频电机匝间绝缘结构的破坏,进而影响变频电机的使用寿命。 据研究,造成电机匝间绝缘过早失效的一个主要原因在于绝缘材料在高频振荡下会发生电晕老化。解决这个问题的有效途径是采用耐电晕的绝缘膜[37]。PI薄膜是耐电晕薄膜最好的电介质绝缘材料之一。 提高PI薄膜耐电晕性的主要手段是将纳米级耐电晕填料均匀分散在PI前躯体溶液(聚酰胺酸)中,然后高温亚胺化制备成耐电晕PI薄膜。美国杜邦公司于1994年推出了耐电晕PI薄膜——Kapton®CR。该材料中含有多种无机纳米粒子,其在50Hz以及20kV/mm测试条件下的耐电晕稳定性超过100000h。 国内近年来在耐电晕PI薄膜基础研究领域取得了令人瞩目的成就。哈尔滨理工大学的雷清泉院士近年来系统研究了耐电晕PI薄膜的合成以及结构与性能的关系[38-40]。例如,他们首先采用纳米粒子直接分散法将纳米级SiO2直接超声分散于PAA中,然后热固化后得到了PI薄膜。 研究薄膜,纳米粒子的均匀分散对于提高PI薄膜耐电晕性能至关重要。纳米粒子表面经偶联剂处理后有利于其分散到PAA溶液中。他们还对杂化PI薄膜的耐电晕性能进行了深入系统的研究。通过利用溶胶-凝胶法经纳米级SiO2粒子原位复合在PI膜中。 通过对制备的杂化复合膜的性能研究发现,无机填料的引入显著地增加了PI膜的耐电晕性能,同时为了提高无机- 有机两相的相容性,在体系中加入适量偶联剂是有必要的。采用该方法制备的PI薄膜的耐电晕寿命较纯PI薄膜可提高8.57倍左右。党智敏等将TiO2等无机纳米粒子引入PI结构中,制备了耐电晕PI杂化薄膜[41]。 研究发现,PI杂化薄膜的耐电晕性能与其介电常数密切相关。随着TiO2填料含量从0增加到25%,PI薄膜的介电常数从3.2增加到5.1(100Hz),PI杂化薄膜的耐电晕特性也随之增加。他们认为高介电常数介质在电晕老化过程中会产生反向电场,从而在一定程度上弱化施加在材料上的电场,从而增加了材料的耐电晕特性。 2.3 新能源电力设备绝缘 目前,全球范围内新能源,包括风能、水能、太阳能得到了越来越广泛的应用。这些新能源与传统的火电、核电等组成了全球能源供给网络。新能源的快速发展对绝缘材料的综合性能也提出了越来越高的要求。 HTPDs材料在具有优良耐热性能与介电性能的同时,还往往具有优异的抗g-射线、紫外线辐照、耐盐雾等特性,因此在海上风能、核能等新能源电力设备绝缘领域中得到了广泛应用。例如,计初喜初步考察了PEI电介质材料在核电站用电缆制造中的应用基础问题[42]。评价结果显示,PEI介质材料具有优良的耐高温性能、抗紫外及g-射线(60Co)辐照性能和良好的本征阻燃特性,在核电级电缆绝缘防护中具有良好的应用前景。 2.4 航空、航天、航海电气设备绝缘 目前,随着航空、航天工业飞行器向着轻量化、高载荷、高可靠性、长寿命、低能耗方向的发展,对使用的各类特种电机的耐高温性能提出了更高的要求。例如,民用及军用航空电机均具有功率要求大、发电量高、体积小、质量轻等特点[43]。 发电量的增大以及电流密度的升高使得航空电机的工作温度最高可达到长期250℃,短期290℃,瞬时420℃左右。这样的工作环境对于电介质材料和绝缘结构的耐高温性能、电绝缘性能等都提出了十分苛刻的要求。 目前,氟树脂、有机硅的上限使用温度可勉强达到上述性能要求,但要保证高可靠性则需要研制开发新型电介质材料。全芳香族PI电介质材料可以满足大电流线缆绝缘的应用需求,在商用飞机以及军机线缆绝缘中均得到了应用。 例如,Abdelhafez综述了多电飞机(More ElectricAircraft, MEA),包括空客A380、波音787等飞机的发电系统设计、制造以及绝缘防护情况[44]。作者认为UpilexS型以及含氟Eymyd L30N型PI由于在高纬度仍具有优良的耐热稳定性、耐湿热稳定性和耐紫外辐照等性能,因此在MEA绝缘系统中具有良好的应用前景。耐高温PI电介质在多电飞机绝缘中的应用如图6所示。 图6 耐高温PI电介质在多电飞机绝缘中的应用

海洋环境具有湿度大、盐雾大、温度变化显著等特点。因此海洋电气产品要求使用的绝缘材料具有耐高温、耐潮湿、耐水解等特性。PI电介质材料在高温潮湿环境中性能会很快劣化,因此难以满足海洋电气设备的绝缘需求。目前,国外在PPQ、PBI电介质材料的海洋高湿热环境老化研究中已经取得了重要进展,有望在不久的将来应用于海上高温电机绝缘中。 3 结论 HTPDs材料本身所蕴藏的高技术含量以及高附加值一直吸引着绝缘领域学术界与工业界的广泛关注。近年来,国外在耐高温聚合物电介质材料的理论模拟、模型构建、结构设计、制造方法、加工工艺等方面均取得了重要进展[45-47]。 我国以西安交通大学、哈尔滨理工大学、清华大学、上海交通大学、北京交通大学等单位为代表的科研机构在HTPDs的基础与应用研究领域也取得了长足的进步[48-52],尤其是在PI及其纳米复合电介质的数值计算与介电性能表征方法等方面取得了重要进展。 应该说,HTPDs材料作为一类在民用高技术以及特种领域中均具有广泛应用前景的新材料,其未来发展潜力是十分巨大的。新结构的设计、新型理论模拟方法的建立、新结构-性能-机理的构建、极端环境下的服役与失效机制探索以及如何有效降低成本将是未来HTPDs材料研究与开发领域内的主要发展趋势。 电线电缆材料--结构性能应用/电线电缆技术丛书 ¥37.54 购买 返回搜狐,查看更多 |

【本文地址】